Процесс производства емкостных сенсорных панелей

Введение:

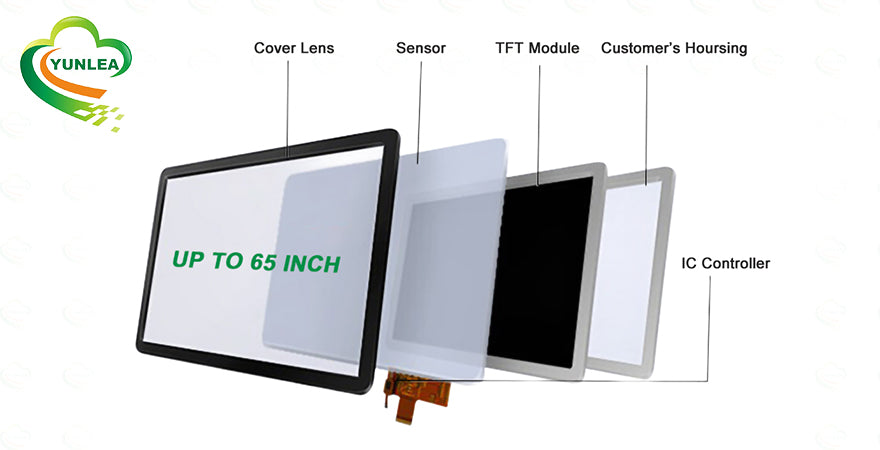

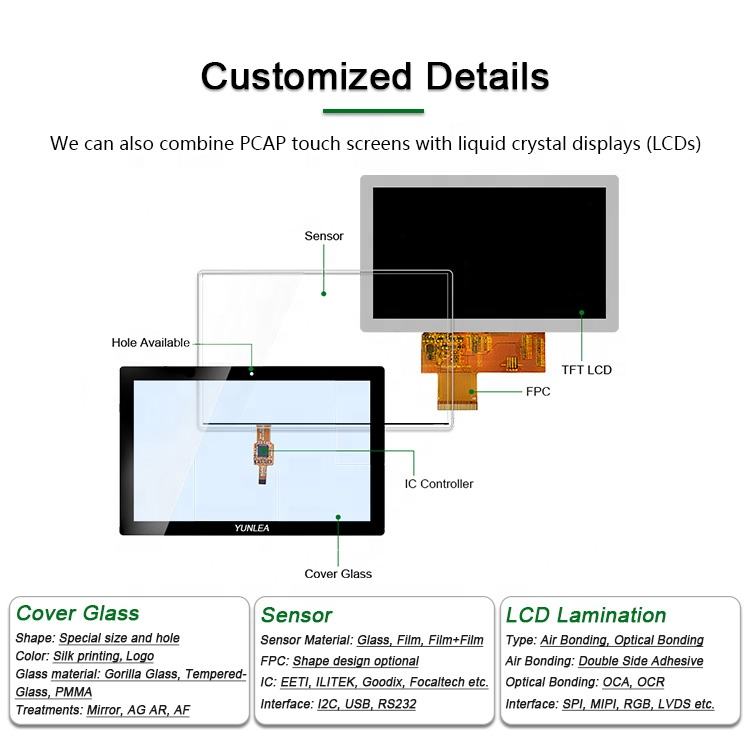

В быстро развивающемся мире технологий емкостные сенсорные панели стали неотъемлемой частью нашей повседневной жизни. Эти изящные и отзывчивые экраны можно найти в наших смартфонах, планшетах, интерактивных киосках и множестве других устройств. Но задумывались ли вы когда-нибудь, как они сделаны? Присоединяйтесь к нам в путешествии, где мы исследуем сложный процесс производства емкостных сенсорных панелей, раскрывая точность и опыт, необходимые для создания этих замечательных интерфейсов.

Рождение емкостной сенсорной панели:

Емкостные сенсорные панели произвели революцию в том, как мы взаимодействуем с технологиями. Они легко реагируют на наше прикосновение, что делает их повсеместным присутствием в нашей повседневной жизни. Но задумывались ли вы когда-нибудь о сложном процессе, который воплощает в жизнь эти замечательные интерфейсы? Присоединяйтесь к нам в путешествии, посвященном зарождению емкостных сенсорных панелей, где сходятся точность и инновации.

1. 100% проверка стекла ITO:

Наше путешествие начинается с тщательной проверки поступающего стекла ITO (оксид индия и олова). Этот основополагающий материал закладывает основу для создания сенсорной панели.

2. Очистка стекла ITO:

Стекло тщательно очищается, чтобы устранить любые дефекты, что обеспечивает идеальную отправную точку для производства сенсорной панели.

3. Печать травильной пасты на одной стороне:

Затем на одну сторону стекла наносится точно отмеренное количество травильной пасты, закладывая основу для отзывчивости сенсорной панели.

4. Выпечка:

Стекло осторожно помещают в печь, где паста для травления затвердевает и создает прочную основу для функциональности сенсорной панели.

5. Очистка и проверка травления:

После процесса обжига стекло подвергается комплексной очистке и проверке для проверки целостности протравленной поверхности.

Этот начальный этап производства сенсорных панелей закладывает основу для последующего замечательного пути, в котором мастерство и технологии объединяются для создания цельных интерфейсов, на которые мы привыкли полагаться. Оставайтесь с нами, пока мы углубляемся в сложные промежуточные и заключительные этапы производства емкостных сенсорных панелей.

Сложные средние стадии:

Продолжая исследования в области производства емкостных сенсорных панелей, мы вступаем в сложный промежуточный этап. Здесь инновации и точность объединяются, чтобы дать жизнь этим замечательным интерфейсам. Присоединяйтесь к нам, и мы раскроем сложные этапы создания этих цельных сенсорных панелей.

6. Печать на отслаивающемся клее. Чтобы защитить протравленную сторону, тщательно наносится слой отслаивающегося клея.

7. Печать пасты для травления на другой стороне: точный процесс нанесения пасты для травления дублируется на другой стороне стекла.

8. Запекание: Запекание проводится еще раз, чтобы закрепить вновь нанесенную травильную пасту и обеспечить ее целостность.

9. Очистка и проверка гравировки. Тщательный процесс очистки и проверки гарантирует безупречное качество гравировки.

10. Печать отслаивающегося клея: добавляется еще один слой отслаивающегося клея, обеспечивающий дополнительный защитный экран.

11. Печать серебряного микросхемы. Серебряная схема, определяющая функциональность сенсорной панели, печатается и тщательно запекается.

12. Лазерная трафаретная печать. Лазерная трафаретная печать используется для обеспечения точности проектирования схем.

13. Очистка и проверка серебряной схемы. Для подтверждения исключительного качества схемы проводятся строгие процедуры очистки и проверки.

14. Печать прозрачными чернилами и запекание. Прозрачные чернила тщательно печатаются и запекаются для повышения устойчивости схемы.

15. Печать датчика серебряной цепи. Схема датчика, необходимая для работы сенсорной панели, печатается и запекается.

16. Лазерная трафаретная печать. Лазерная печать гарантирует точность размещения схем.

17. Очистка и проверка серебряной схемы. Последний этап комплексной очистки и проверки гарантирует надежность схемы.

18. Печать прозрачными чернилами и запекание. Прозрачные чернила снова печатаются и запекаются, что повышает долговечность.

19. Резка стекла с ЧПУ. Стекло подвергается точной резке с ЧПУ, придавая ему желаемую форму.

20. Проверка качества: проводятся строгие проверки качества, гарантирующие, что каждая сенсорная панель соответствует самым высоким стандартам качества.

Эти сложные промежуточные этапы служат свидетельством тщательного мастерства и передовых технологий, лежащих в основе производства емкостных сенсорных панелей. Оставайтесь с нами, пока мы будем проходить оставшиеся шаги, ведущие к созданию этих сложных интерфейсов.

Кульминация совершенства: представлено производство емкостных сенсорных панелей :

На заключительных этапах производства емкостных сенсорных панелей точность и качество достигают своего апогея. Именно на этих этапах продукты оживают. Здесь мы представляем заключительные шаги, которые завершаются созданием этих усовершенствованных сенсорных интерфейсов.

21. Тест датчика. Функциональность проходит тщательное тестирование, чтобы гарантировать безупречную работу.

22. Испытание FPC. Гибкая печатная схема (FPC) тщательно тестируется, что гарантирует ее соответствие самым высоким стандартам.

23. Нанесите клей ACF на стекло сенсора. Клей с клейкой проводящей пленкой (ACF) аккуратно наносится на стекло сенсора, фиксируя его соединение.

24. Клеевое соединение FPC: FPC умело приклеивается к сборке, создавая бесшовное соединение.

25. Тест на туман. Тест на туман гарантирует, что экран остается кристально чистым в различных условиях.

26. Дозирование тумана: туман наносится с высокой точностью, чтобы гарантировать оптимальную производительность.

27. Удаление тумана. Тщательный процесс очистки обеспечивает четкость и функциональность сенсорной панели.

28. Проверка и очистка покровного стекла: Покровное стекло тщательно проверяется и очищается, подготавливая его к заключительным этапам производства.

29. Добавьте защитную пленку. Тщательно наносится защитная пленка, повышающая прочность и долговечность сенсорной панели.

30. Ламинирование защитного стекла и противотуманного стекла. Защитное стекло и противотуманный слой бесшовно ламинируются, обеспечивая завершающий штрих.

Поскольку мы достигли кульминации процесса производства емкостных сенсорных панелей, мы сделали все возможное, чтобы обеспечить точность, качество и надежность. Эти заключительные этапы отражают преданность делу и инновации, лежащие в основе создания этих усовершенствованных сенсорных интерфейсов, устанавливающих новые стандарты качества. Оставайтесь с нами, пока мы исследуем оставшиеся шаги в этом невероятном путешествии.

Последний штрих: совершенствование емкостной сенсорной панели:

На заключительном этапе производства емкостных сенсорных панелей наша приверженность точности и совершенству продолжает проявляться. На последних этапах вся тяжелая работа и внимание к деталям объединяются, гарантируя, что каждая сенсорная панель обеспечивает исключительный пользовательский опыт.

31. Удаление пены с сенсорной панели: все оставшиеся пузырьки тщательно удаляются, оставляя безупречную поверхность сенсорной панели.

32. 100% проверка внешнего вида: проводится комплексный визуальный осмотр, не оставляющий без внимания ни одну деталь.

33. Добавьте защитную пленку на сенсорную панель. Аккуратно наносится дополнительная защитная пленка, повышающая прочность и долговечность сенсорной панели.

34. Тест сенсорной панели: проводятся тщательные процедуры тестирования, чтобы гарантировать производительность, точность и надежность сенсорной панели.

35. Машинное УФ-отверждение. В особых случаях для окончательной обработки состава сенсорной панели используется процесс УФ-отверждения.

36. Добавьте аксессуары: необходимые аксессуары тщательно интегрированы, подготавливая сенсорную панель к будущему использованию.

37. Добавьте защитную пленку на сенсорную панель. Наносится еще один слой защитной пленки, обеспечивающий устойчивость сенсорной панели.

38. Проверка качества: проводится заключительный этап проверки качества, гарантирующий соответствие сенсорных панелей самым высоким стандартам.

39. Упаковка. Наконец, сенсорные панели тщательно упакованы и готовы отправиться в путешествие по разным местам назначения, где они повысят качество обслуживания пользователей.

Заключение:

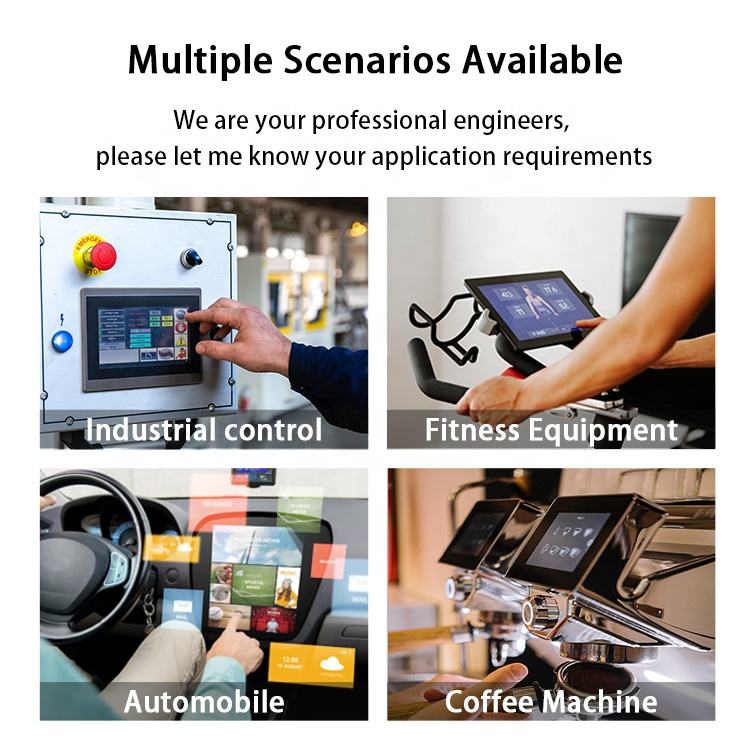

Путь от необработанного стекла ITO до полнофункциональной емкостной сенсорной панели — это очень сложный процесс, требующий точности, опыта и непоколебимой преданности делу. В Yunlea мы гордимся своим мастерством, производя высококачественные сенсорные панели, которые позволяют использовать широкий спектр интерактивных приложений, от самых современных смартфонов до надежного промышленного оборудования.

Каждый этап этого тщательного производственного процесса играет ключевую роль в обеспечении того, чтобы наши сенсорные панели олицетворяли безупречную функциональность и непоколебимую надежность. Эти панели соответствуют и превосходят строгие стандарты наших клиентов и партнеров по всему миру.

Теперь, когда мы завершаем это увлекательное путешествие по производству емкостных сенсорных панелей, становится очевидным, что наше стремление к совершенству остается непоколебимой константой на каждом этапе пути. Эти заключительные этапы, от строгих проверок качества до нанесения защитных слоев, служат краеугольным камнем нашей миссии по созданию исключительных сенсорных панелей.

Мы приглашаем вас изучить разнообразные приложения и возможности погружения, которые могут предложить наши сенсорные панели. Следите за новыми интересными сведениями о нашей сфере сенсорных технологий, где инновации не знают границ.