Produktionsverfahren für kapazitive Touchscreens

Einleitung:

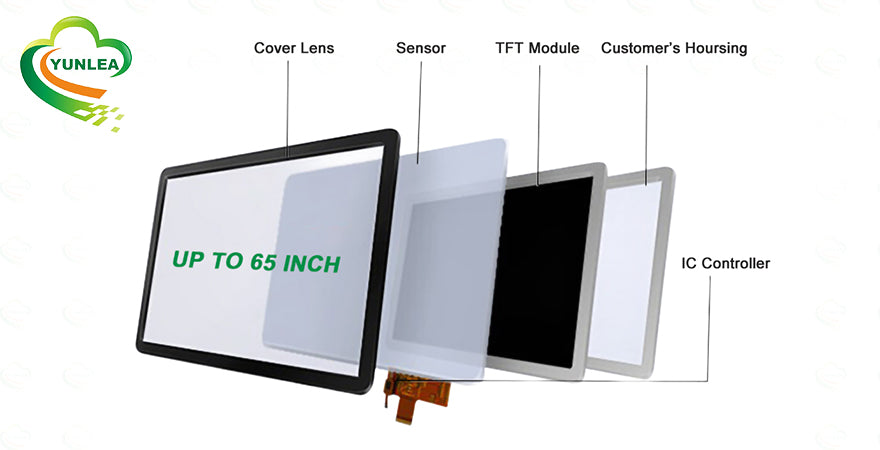

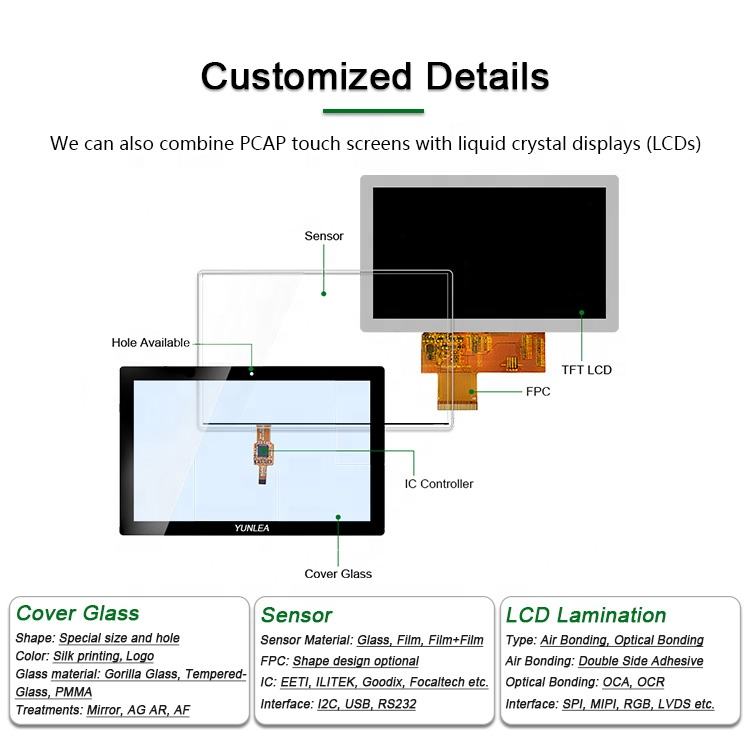

In der schnelllebigen Welt der Technologie sind kapazitive Touchscreens ein fester Bestandteil unseres täglichen Lebens geworden. Diese eleganten und reaktionsschnellen Bildschirme finden sich in unseren Smartphones, Tablets, interaktiven Kiosken und unzähligen anderen Geräten. Aber haben Sie sich jemals gefragt, wie sie hergestellt werden? Begleiten Sie uns auf eine Reise durch den komplizierten Produktionsprozess kapazitiver Touchscreens und erfahren Sie mehr über die Präzision und das Fachwissen, das für die Herstellung dieser bemerkenswerten Schnittstellen erforderlich ist.Die Geburt eines kapazitiven Touchpanels:

Kapazitive Touchscreens haben die Art und Weise, wie wir mit Technologie interagieren, revolutioniert. Sie reagieren nahtlos auf unsere Berührungen und sind damit in unserem Alltag allgegenwärtig. Aber haben Sie sich jemals über den komplizierten Prozess gewundert, der diese bemerkenswerten Oberflächen zum Leben erweckt? Begleiten Sie uns auf eine Reise in die Geburtsstunde der kapazitiven Touchscreens, wo Präzision und Innovation aufeinandertreffen.

1. 100%ige Inspektion von ITO-Glas:

Unsere Reise beginnt mit einer gründlichen Untersuchung des eingehenden ITO-Glases (Indium-Zinn-Oxid). Dieses grundlegende Material bildet die Grundlage für die Herstellung des Touchpanels.

2. ITO-Glas-Reinigung:

Das Glas wird sorgfältig gereinigt, um alle Unvollkommenheiten zu beseitigen und eine makellose Ausgangsbasis für die Produktion des Touchpanels zu gewährleisten.

3. Druck von Ätzpaste auf einer Seite:

Anschließend wird eine genau abgemessene Menge Ätzpaste auf eine Seite des Glases aufgetragen, um die Grundlage für die Reaktionsfähigkeit des Touchpanels zu schaffen.

4. Einbrennen:

Das Glas wird vorsichtig in einen Ofen gelegt, damit die Ätzpaste aushärten und eine robuste Grundlage für die Funktionalität des Touchpanels bilden kann.

5. Ätzung, Reinigung und Inspektion:

Nach dem Einbrennen wird das Glas einer umfassenden Reinigung und Prüfung unterzogen, um die Integrität der geätzten Oberfläche zu bestätigen.

Diese erste Phase der Touchpanel-Produktion bildet die Grundlage für die anschließende bemerkenswerte Reise, bei der Handwerkskunst und Technologie zusammenkommen, um die nahtlosen Schnittstellen zu schaffen, auf die wir uns verlassen. Bleiben Sie dran, wenn wir die komplexen mittleren und letzten Schritte der kapazitiven Touchpanel-Produktion näher beleuchten.

Die komplexen Zwischenschritte:

Im weiteren Verlauf unserer Erkundung der kapazitiven Touchpanel-Produktion betreten wir die komplexe mittlere Phase. Hier vereinen sich Innovation und Präzision, um diesen bemerkenswerten Schnittstellen Leben einzuhauchen. Begleiten Sie uns, wenn wir die komplizierten Schritte aufdecken, die zur Herstellung dieser nahtlosen Touchpanels führen.6. Drucken von abziehbarem Kleber: Um die geätzte Seite zu schützen, wird eine Schicht abziehbarer Klebstoff sorgfältig aufgetragen.

7. Drucken der Ätzpaste auf der anderen Seite: Das präzise Auftragen der Ätzpaste wird auf der anderen Seite des Glases dupliziert.

8. Einbrennen: Die neu aufgetragene Ätzpaste wird noch einmal eingebrannt, um ihre Integrität zu gewährleisten.

9. Ätzen - Reinigung und Inspektion: Ein detaillierter Reinigungs- und Kontrollprozess garantiert die einwandfreie Qualität der Ätzung.

10. Drucken Abziehbarer Kleber: Es wird eine weitere Schicht abziehbarer Kleber hinzugefügt, die einen zusätzlichen Schutzschild bildet.

11. Druck des Silberkreislaufs: Der Silberschaltkreis, das Herzstück der Touchpanel-Funktionalität, wird gedruckt und sorgfältig eingebrannt.

12. Laser-Siebdruck: Der Lasersiebdruck wird eingesetzt, um die Präzision des Schaltkreisdesigns zu gewährleisten.

13. Reinigung und Inspektion des Silberschaltkreises: Strenge Reinigungs- und Prüfverfahren werden durchgeführt, um die außergewöhnliche Qualität der Schaltkreise zu gewährleisten.

14. Druck von transparenter Tinte und Einbrennen: Transparente Tinte wird sorgfältig gedruckt und eingebrannt, um die Widerstandsfähigkeit der Schaltkreise zu verbessern.

15. Druck des Silberschaltkreis-Sensors: Die Sensorschaltung, die für die Leistung des Touchpanels entscheidend ist, wird gedruckt und eingebrannt.

16. Laser-Siebdruck: Der Laserdruck garantiert eine präzise Platzierung der Schaltkreise.

17. Reinigung und Inspektion des Silberschaltkreises: Eine abschließende umfassende Reinigung und Prüfung gewährleistet die Zuverlässigkeit der Schaltkreise.

18. Druck von transparenter Tinte und Einbrennen: Transparente Tinte wird noch einmal gedruckt und eingebrannt, um eine zusätzliche Haltbarkeitsschicht zu schaffen.

19. CNC-Glasschneiden: Das Glas wird im CNC-Verfahren präzise geschnitten und in die gewünschte Form gebracht.

20. QA-Prüfung: Strenge Qualitätssicherungsprüfungen werden durchgeführt, um sicherzustellen, dass jedes Touchpanel die höchsten Qualitätsstandards erfüllt.

Diese komplexen Zwischenschritte sind ein Beweis für die sorgfältige Handwerkskunst und die Spitzentechnologie, die hinter der Produktion kapazitiver Touchpanels stehen. Bleiben Sie bei uns, wenn wir die verbleibenden Schritte zur Herstellung dieser hochentwickelten Schnittstellen durchlaufen.

Die Krönung der Exzellenz: Die Produktion kapazitiver Touchscreens wird enthüllt:

In den letzten Phasen der Produktion von kapazitiven Touchscreens erreichen Präzision und Qualität ihren Höhepunkt. In diesen Phasen werden die Produkte zum Leben erweckt. Hier stellen wir die abschließenden Schritte vor, die in der Schaffung dieser fortschrittlichen Touch-Oberflächen gipfeln.21. Sensor-Test: Die Funktionalität wird strengen Tests unterzogen, um eine tadellose Leistung zu garantieren.

22. FPC-Test: Die flexible gedruckte Schaltung (FPC) wird sorgfältig getestet, um sicherzustellen, dass sie den höchsten Standards entspricht.

23. ACF-Kleber auf das Sensorglas auftragen: Der ACF-Kleber (Adhesive Conductive Film) wird mit Präzision auf das Sensorglas aufgetragen, um seine Verbindung zu sichern.

24. FPC-Klebeverbindung: Der FPC wird fachmännisch mit der Baugruppe verklebt, so dass eine nahtlose Verbindung entsteht.

25. FOG-Test: Der Fog-Test stellt sicher, dass der Bildschirm unter verschiedenen Bedingungen kristallklar bleibt.

26. FOG-Dosierung: Der Nebel wird mit Präzision aufgetragen, um eine optimale Leistung zu gewährleisten.

27. FOG-Abwischen: Ein sorgfältiger Wischvorgang stellt die Klarheit und Funktionalität des Touchpanels sicher.

28. Inspektion und Reinigung des Deckglases: Das Deckglas wird gründlich inspiziert und gereinigt, um es für die letzten Produktionsschritte vorzubereiten.

29. Schutzfolie aufbringen: Eine Schutzfolie wird sorgfältig aufgetragen, um die Haltbarkeit und Langlebigkeit des Touchpanels zu erhöhen.

30. Laminieren des Deckglases und der FOG-Schicht: Das Deckglas und die FOG-Schicht werden nahtlos laminiert und erhalten so den letzten Schliff.

Am Ende des Produktionsprozesses der kapazitiven Touchpanels wurde jeder Schritt unternommen, um Präzision, Qualität und Zuverlässigkeit zu gewährleisten. Diese letzten Schritte spiegeln das Engagement und die Innovation wider, die hinter der Entwicklung dieser fortschrittlichen Touch-Oberflächen stehen, die neue Maßstäbe setzen. Bleiben Sie dran, wenn wir die verbleibenden Schritte auf dieser unglaublichen Reise erkunden.

Der letzte Schliff: Die Perfektionierung des kapazitiven Touchpanels:

In diesen abschließenden Phasen der Produktion von kapazitiven Touchpanels zeigt sich unser Engagement für Präzision und Exzellenz. In den letzten Schritten kommen all die harte Arbeit und die Liebe zum Detail zusammen, um sicherzustellen, dass jedes Touchpanel ein außergewöhnliches Benutzererlebnis bietet.31. Entschäumen des Touchpanels: Alle verbleibenden Blasen werden sorgfältig entfernt, so dass eine makellose Touchpanel-Oberfläche entsteht.

32. 100%ige Inspektion des Aussehens: Es wird eine umfassende Sichtprüfung durchgeführt, bei der kein Detail ungeprüft bleibt.

33. Schutzfolie auf Touchpanel aufbringen: Eine zusätzliche Schutzfolie wird sorgfältig angebracht, um die Haltbarkeit und Langlebigkeit des Touchpanels zu erhöhen.

34. Touchpanel-Test: Gründliche Testverfahren werden durchgeführt, um die Leistung, Genauigkeit und Zuverlässigkeit des Touchpanels zu gewährleisten.

35. UV-Maschinenhärtung: In bestimmten Fällen wird ein UV-Härtungsprozess eingesetzt, um die Zusammensetzung des Touchpanels zu vervollständigen.

36. Zubehör hinzufügen: Das notwendige Zubehör wird sorgfältig integriert, um das Touchpanel für seine zukünftigen Anwendungen vorzubereiten.

37. Schutzfolie auf Touchpanel aufbringen: Eine weitere Schicht Schutzfolie wird angebracht, um die Widerstandsfähigkeit des Touchpanels zu gewährleisten.

38. QC-Prüfung: Eine letzte Runde von Qualitätskontrollen wird durchgeführt, um zu gewährleisten, dass die Touchpanels den höchsten Standards entsprechen.

39. Verpacken: Zum Schluss werden die Touchpanels sorgfältig verpackt und sind bereit für ihre Reise zu den verschiedenen Zielorten, an denen sie das Nutzererlebnis verbessern werden.

Schlussfolgerung:

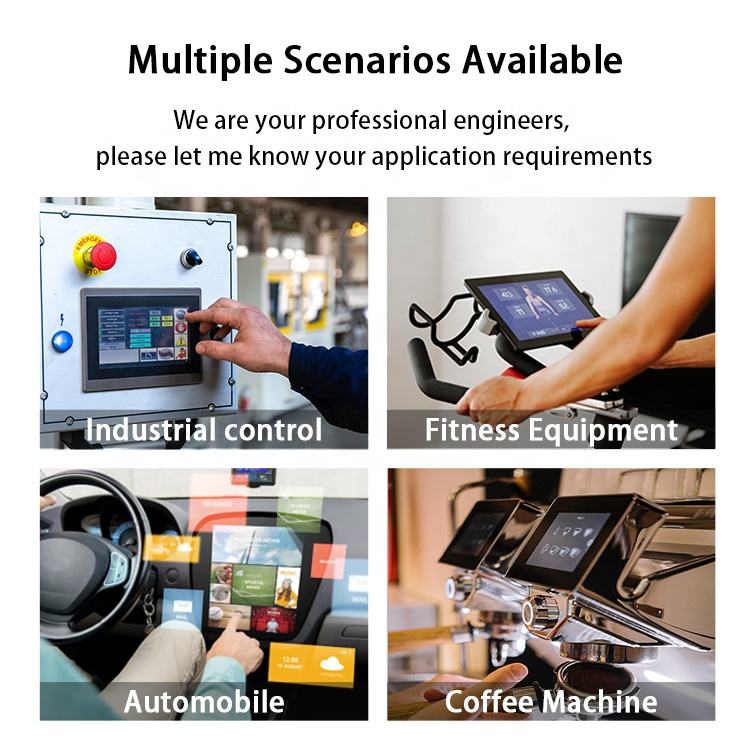

Der Weg vom rohen ITO-Glas zu einem voll funktionsfähigen kapazitiven Touchpanel ist ein äußerst komplizierter Prozess, der Präzision, Fachwissen und unermüdliche Hingabe erfordert. Wir bei Yunlea sind sehr stolz auf unsere Handwerkskunst und produzieren hochwertige Touchpanels, die ein breites Spektrum an interaktiven Anwendungen ermöglichen, von hochmodernen Smartphones bis hin zu robusten Industriegeräten.Jede Phase in diesem sorgfältigen Produktionsprozess spielt eine entscheidende Rolle, um sicherzustellen, dass unsere Touchpanels nahtlose Funktionalität und unerschütterliche Zuverlässigkeit verkörpern. Diese Panels erfüllen und übertreffen die anspruchsvollen Standards unserer Kunden und Partner weltweit.

Wenn wir nun den Vorhang für diese fesselnde Reise durch die Produktion kapazitiver Touchpanels schließen, wird deutlich, dass unser Engagement für Perfektion bei jedem Schritt eine unerschütterliche Konstante bleibt. Von strengen Qualitätskontrollen bis hin zum Aufbringen von Schutzschichten bilden diese abschließenden Schritte den Eckpfeiler unserer Mission, Touchpanels zu liefern, die nichts weniger als außergewöhnlich sind.

Wir laden Sie herzlich dazu ein, die vielfältigen Anwendungen und beeindruckenden Erlebnisse zu erkunden, die unsere Touchpanels zu bieten haben. Halten Sie Ausschau nach weiteren spannenden Einblicken in unser Reich der Touchtechnologie, in dem Innovation keine Grenzen kennt.